معرفی

ربات ها برای دهه ها بخشی از خطوط مونتاژ ما بوده اند. آنها در فرآیندهایی مانند بلند کردن، مرتب سازی، جوشکاری و غیره کمک های زیادی به ما کرده اند. امروزه، رباتها به طور فزایندهای در فرآیندهای تولید ادغام میشوند تا وظایف متعددی از جمله تولید، حمل و نقل و بستهبندی محصولات مختلف را انجام دهند. در عین حال، هوش مصنوعی برای اصلاح بیشتر دقت، کارایی و سرعت این فرآیندها استفاده می شود. تولید ورق فلزی کاربردهای گسترده ای دارد، از خودرو گرفته تا محصولات هوافضا، صنعتی و مصرفی. انتظار میرود بازار جهانی رباتهای فلزی تا سال 2031 به بیش از 12 میلیارد دلار افزایش یابد. در آینده، روباتها میتوانند فرآیندهای شکلدهی فلز مانند جابجایی مواد، مهر زنی، جوشکاری، برش، تا کردن و تکمیل انواع فرایند ها را به طور کامل کنترل کنند در نتیجه تقریباً هیچ مداخلهای دیگر از انسان صورت نمیگیرد.

شکل دهی ورق فلزی چیست؟

شکل دهی ورق فلزی شامل طیف وسیعی از فرآیندهای تولیدی است که برای ایجاد فرم و شکل خاص روی ورق های فلزی جهت استفاده در قطعات یا محصولات مورد نظر صورت میپذیرد. این فرآیندها مجموعه ی وسیعی از کاربردها را در صنایع مختلف از جمله خودروسازی، هوافضا، ساخت و ساز، الکترونیک مصرفی و بسیاری دیگر دارند.

فرآیندهای شکل دهی سنتی به افرادی نیاز دارد که به صورت دستی ورق فلز را برای برش و پرس روی خطوط مونتاژ بارگذاری کنند. سپس از ماشین آلات و تجهیزات تخصصی برای خم کردن، نورد کردن یا مهر زنی فلز به شکل دلخواه استفاده می شود. این فرآیند زمان بر است و اغلب به زنجیره ای از تنظیمات دستی نیاز دارد. علاوه بر این، شکل دهی ورق یک کار فشرده و تخصصی است و به کارگران بسیار ماهر نیاز دارد که نیازهای مواد و همچنین نحوه کار با ماشین های پیچیده را درک کنند. با این حال، در سالهای اخیر شاهد کاهش نیروی کار ماهر جهانی بودهایم که شرکتها را مجبور میکند به دنبال جایگزینهای دیگری باشند.

فرآیندهای مورد استفاده برای تولید ورق فلز به محصولات نهایی عبارتند از:

خم شدن:

در این فرآیند یک ورق فلزی در امتداد خطوط مستقیم مانند اوریگامی خم می شود تا شکل های نهایی مورد نظر ایجاد شود.

شکل دهی کششی:

این فرآیند شامل کشش مواد ورق روی قالب برای ایجاد اشکال منحنی پیچیده است.

شکل دهی غلتکی یاRoll Forming:

این فرآیند شامل خم کردن مداوم مواد ورق از طریق یک سری غلتک برای ایجاد یک شکل یا پروفیل منحنی خاص اما ساده است.

طراحی عمق دار / مهر زنی:

این فرآیند شامل شکل دادن یک ورق فلزی به حالت فنجانی شکل با استفاده از یک پانچ برای فشار دادن مواد به داخل حفره یک قالب است.

هیدروفرمینگ:

این فرآیند شامل شکل دهی ورق فلز با استفاده از سیالات فشار بالا در برابر ابزار یک طرفه (قالب) است.

شکل دهی سوپر پلاستیک یا Suoer Plastic Forming:

این فرآیند شامل حرارت دادن فوق العاده یک ورق فلز و سپس فشار دادن آن به ابزار یک طرفه با استفاده از گازها است.

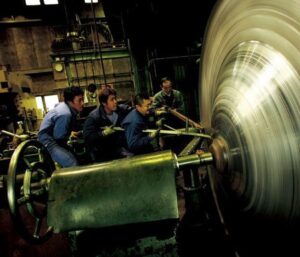

شکل دهی چرخشی:

این فرآیند شامل فرم دادن تدریجی یک قسمت چرخان روی سنبه است، و معمولاً به صورت دستی انجام میشود.

کاربرد و تکنیک خاص مورد استفاده در این فرایند به مواد، شکل و الزامات محصول نهایی بستگی دارد. در صنعت خودروسازی از شکل دهی ورق برای تولید پنل های بدنه خودرو، کاپوت، درب، ساختار شاسی و قاب و سایر قطعات استفاده می شود.

به طور مشابه، اجزای ساختاری هوافضا مانند پوستههای بال و بخشهای بدنه اغلب با استفاده از روشهای کششی و رولفرمینگ تولید میشوند. در لوازم الکترونیکی مصرفی، تکنیک های خمش و مهر زنی برای تولید روکش ها و محفظه ها استفاده می شود. اجزای ساختمانی مانند سقف فلزی و روکش فلزی؛ تجهیزات پزشکی مانند سینی های جراحی، بستر بیماران و دستگاه های تشخیصی؛ و حتی بسیاری از اجزای مبلمان از طریق شکل دهی ورق تولید می شوند. به اطراف هر سازه ساخته شده توسط انسان نگاه کنید احتمالاً ورق فلز در آن دخیل است. نیازی به گفتن نیست که امروزه تقریباً هر صنعتی به نوعی با فرآیند شکل دهی ورق مرتبط است.

تکنیکهای سنتی شکلدهی ورق مانند خمش، فرمدهی کششی و رولسازی، و کشش عمیق تقریباً برای یک قرن بدون تغییر باقی ماندهاند. با معرفی ماشینها و اتوماسیون، فرآیندها سریعتر شدهاند، اما همچنان تحت تسلط ابزارهای گران قیمت، زمانهای طولانی مدت و نظارت دستی هستند. اخیراً فرآیندها و پیشرفت ها به طور جدی بهبود یافته است. از آغاز این قرن، رباتیک و هوش مصنوعی به آرامی نشان خود را در نحوه نگرش ما به اتوماسیون گذاشتند. در حال حاضر، آنها به منظور دستیابی به راندمان و سرعت بسیار بالاتر، در تجارت چند صد ساله شکل دهی ورق استفاده می شوند.

شکل دهی رباتیک ورق با Machina Labs:

Machina Labs یک استارتآپ مستقر در کالیفرنیا است که قصد دارد صنعت ورقسازی را از طریق استفاده از هوش مصنوعی و رباتیک تغییر دهد. برخلاف بسیاری از استارتاپهای دیگر در صنعت تولید، آزمایشگاههای Machina یک سیستم جامع از سختافزار و نرمافزار رباتیک را ایجاد میکنند. رباتهای Machina Labs مجهز به دو بازوی 7 محوری هستند که در هر طرف یک ورق فلزی بزرگ قرار گرفته اند. هر کسی که تا به حال سفال کاری کرده باشد یا از خمیر بازی استفاده کرده باشد، درک کاملی از شکل دهی با استفاده از فشار شی از دو طرف دارد. یک ربات پشت ورق فلزی را میگیرد، و دیگری به آن فشار وارد می کند و می چرخد و می چرخد تا فلز را به شکل دلخواه در آورد. با توجه به ماهیت تکرارپذیری فرآیند شکلدهی ورق، استفاده از اتوماسیون و رباتها توسط شرکتهایی مانند Machina Labs میتواند به طرز فوقالعادهای سرعت و تسهیل فرآیندهای فرم دهی ورق فلز را افزایش دهد. سیستمهای Machina به طور مستقل محصول نهایی را بارگیری، شکلدهی، اسکن، برش، پرداخت و تخلیه میکنند تا محصول بعدی را تولید کنند.

برای خم کردن و نورد کردن مواد با سرعت و دقت بالا از افکتورهای انتهایی تخصصی استفاده می شود. عملکردهای مونتاژ مکرر نیز می توانند به راحتی خودکار شوند. سیستم های همه کاره Machina می توانند کار افراد زیادی را انجام دهند. در حال حاضر، بزرگترین محدودیت، رقابت با توان عملیاتی تولید انبوه است. پذیرندگان اولیه فناوری Machina اغلب بر روی محصولات با حجم کمتر مانند هواپیما و تجهیزات صنعتی متمرکز شدهاند که به قطعات کمتری برای تولید نیاز دارند. از سوی دیگر، شکل دهی ورق با رباتیک زمانی که قطعات و سازه های بسیار پیچیده و بزرگ و خاص باید ساخته شوند، مزایای بیشتری دارد. رباتهایMachina Labs ، نرمافزارهای تخصصی، حسگرها و ابزارهای فلزکاری را برای تولید قطعات با دقت بیشتر و طراحیهای پیچیدهتر از آنچه قبلاً ممکن بود، ترکیب میکنند. مزایای عمده شکل دهی فلزات با رباتیک عبارتند از:

کیفیت و تکرارپذیری بالا: مانند سایر کاربردها، سیستمهای رباتیک Machina میتوانند عملیات شکلدهی ورق را با دقت و تکرارپذیری بسیار بیشتری در مقایسه با روشهای دستی انجام دهند. این امر ثبات در برآوردن مشخصات مورد نیاز و کاهش زمان تولید را تضمین می کند و آنها را در بخشهای مختلف به ویژه در هوافضا و خودروسازی که دستیابی به استحکام و کیفیت بالا بسیار مهم است، کارامد میسازد.

زمان کوتاه تر: از آنجایی که تولید به ابزار یا تجهیزات خاص طراحی نیاز ندارد، اولین قطعات را می توان در چند ساعت تا چند روز تولید کرد و تولید می تواند به طور مداوم ادامه یابد. توان عملیاتی بهبود یافته و صرفه جویی قابل توجه در هزینه به تولیدکنندگان اجازه می دهد تا محصولات را به سرعت ارتقا دهند.

انعطافپذیری و سازگاری: رباتها را میتوان به سرعت برنامهریزی کرد تا طیف گستردهای از عملیات شکلدهی ورق را انجام دهند، و آنها را بسیار انعطافپذیر و سازگار با محیطهای مختلف تولیدی میکند. آنها همچنین می توانند به سرعت و به راحتی مجدداً برنامه ریزی شوند تا هرگونه تغییر در طراحی یا مشخصات را برآورده سازند. ربات های صنعتی راه حل خوبی برای ترکیب عملکردهای مختلف هستند که در غیر این صورت نیازمند تغییرات پرهزینه در ابزارهای مختلف و پیچیده است.

برنامهنویسی رباتهای شکلدهی ورق:

برنامهنویسی رباتها برای شکلدهی ورق میتواند یک کار پیچیده باشد که هم به تخصص رباتیک و هم در شکلدهی ورق فلز نیاز دارد. این کار معمولاً شامل ایجاد مسیری است که ربات باید از آن پیروی کند و ورقه فلز را شکل دهد. این مسیر باید با در نظر گرفتن شکل و اندازه ورق فلزی و همچنین هر گونه فیکسچر یا افکتورانتهایی که برای ثابت نگه داشتن آن در هنگام شکلدهی استفاده میشود، برنامهریزی شود. همچنین مسیر باید بهینه شود تا اطمینان حاصل شود که ربات می تواند عملیات را با بیشترین سرعت ممکن انجام دهد. ثانیاً، فرآیند برنامهنویسی شامل تنظیم پارامترهایی مانند سرعت، شتاب و نیرو برای رسیدن به شکل دلخواه و به حداقل رساندن عیوب است. این امر نیاز به کالیبراسیون و آزمایش دقیق برای اطمینان از عملکرد بهینه توسط ربات دارد. با این حال، هنگامی که ربات برنامهریزی و بهینهسازی شد، میتواند عملیات شکلدهی ورق را به سرعت، دقیق و پیوسته انجام دهد که در نتیجه باعث افزایش بهرهوری قابل توجه و بهبود کیفیت میشود.