خطوط مونتاژ روش تولید محصولات را تغییر داده و به سنگ بنای فرآیندهای تولید مدرن تبدیل شده است. از خودرو گرفته تا الکترونیک و فراتر از آن، خطوط مونتاژ امکان تولید محصولات در مقیاس بزرگ، آن هم با سرعت و کارایی بسیار بیشتری برای ما فراهم کرده است.

در این مقاله، خطوط مونتاژ رباتیک را به طور عمیق مورد بحث قرار خواهیم داد. ما تعریف خطوط مونتاژ، تاریخچه آنها، اجزای آنها، کاربردها در صنایع مختلف، مزایا و چالش های مرتبط با استفاده از آنها و پیشرفت هایی که انتظار می رود به وجود آید را توضیح خواهیم داد.

خطوط مونتاژ چیست؟

خط مونتاژ به چیدمان سیستماتیک ماشینها و یا افرادی اشاره دارد که قطعات را متناسب نیاز ما میکنند یا یک کار قابل تکرار را روی یک محصول در حین حرکت در امتداد نوار نقاله انجام میدهند. هر ماشین یا کارگر یک کار خاص را قبل از انتقال محصول به مرحله بعدی در خط انجام می دهد. نتیجه این کارها یک محصول کاملاً مونتاژ شده است که به سرعت از طریق فرآیند خط مونتاژ تولید می شود.

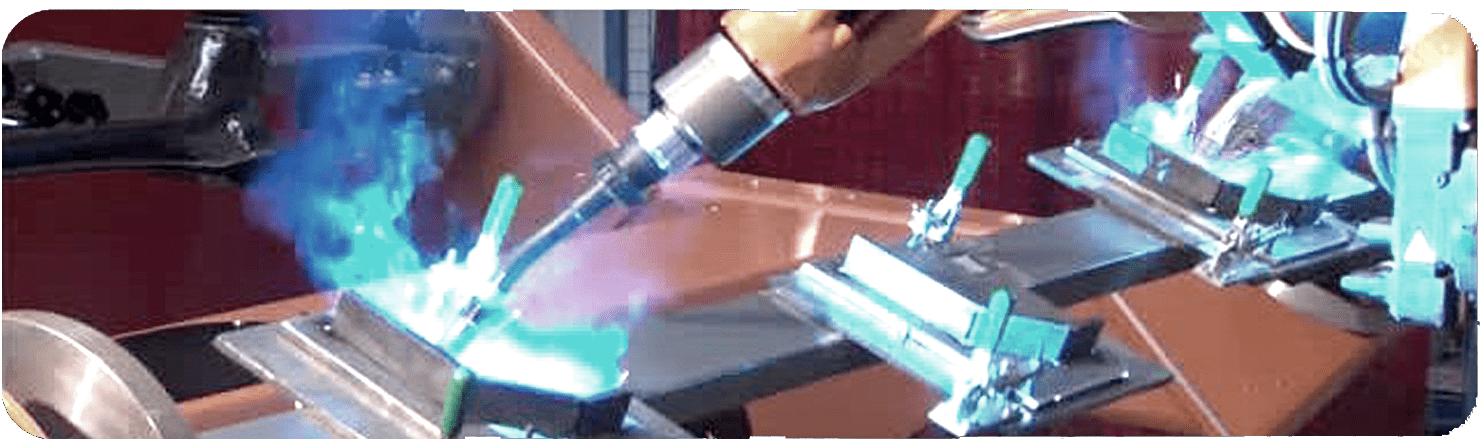

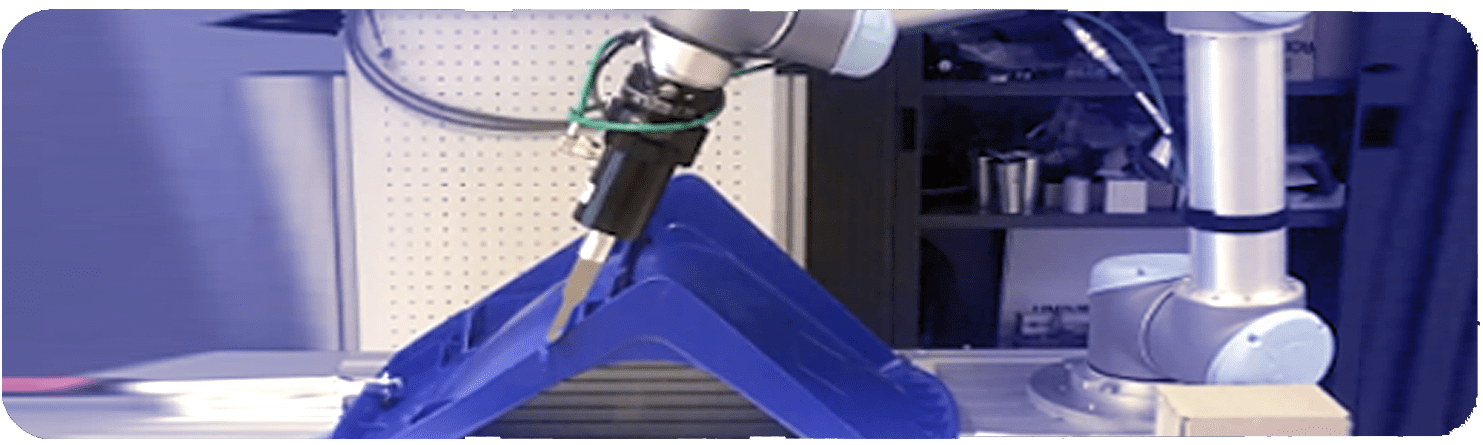

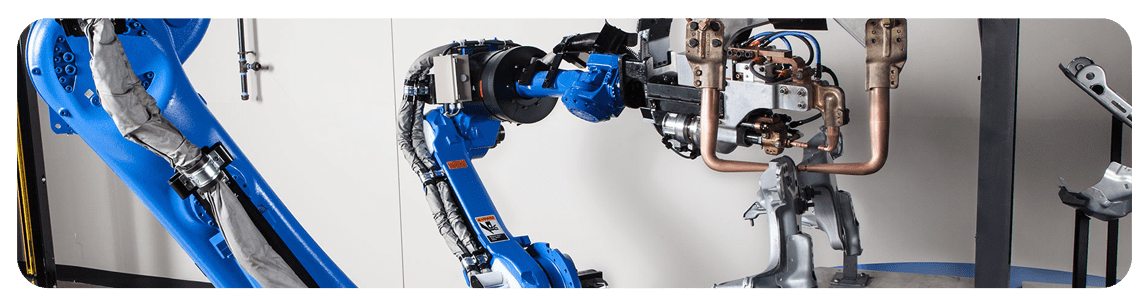

ماشین های خط مونتاژ ربات های صنعتی هستند که برای انجام کارهای تکراری مانند چیدن، قرار دادن، جوشکاری و مونتاژ قطعات طراحی شده اند. این رباتها مجهز به افکتورهای انتهایی هستند که آنها را قادر میسازد تا اجسام را با دقت و حساسیت زیاد لمس کرده و کنترل کنند.

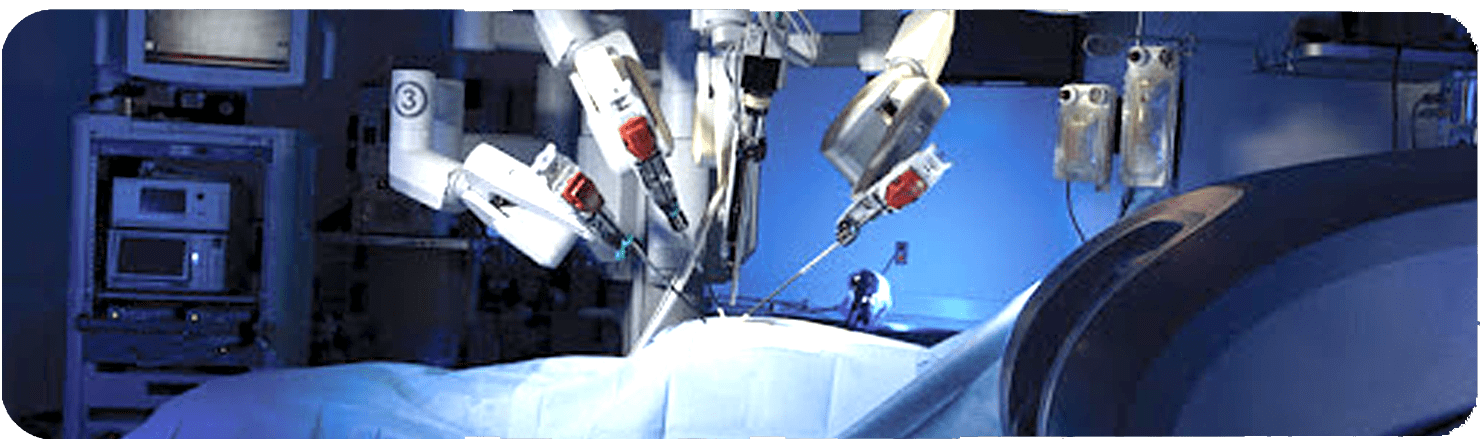

ربات های خط مونتاژ برای انجام وظایف خاص برنامه ریزی شده اند. آنها در کنار اپراتورهای انسانی برای انجام طیف وسیعی از عملیات تولیدی کار می کنند.

تحولات تاریخی در خطوط مونتاژ

تاریخچه خطوط مونتاژ رباتیک را می توان به اوایل دهه 1900 ردیابی کرد. یکی از پیشگامان در این زمینه هنری فورد، بنیانگذار فورد موتورز و یک صنعتگر آمریکایی بود که بیشتر به خاطر توسعه خط مونتاژ مدرنش که با اجازه دادن به تولید انبوه خودرو، انقلابی در تولید ایجاد کرد، شهرت داشت. در حالی که خط مونتاژ فورد اساساً به جای رباتیک به نیروی انسانی متکی بود، ایدههای او پایه و اساس توسعه خطوط مونتاژ خودکار را در دهههای بعد گذاشت.

خط مونتاژ فورد: مگنتو از سال 1913.

در دهه 1960، اولین ربات صنعتی، Unimate، توسط جورج دیول و جوزف انگلبرگر ساخته شد. Unimate برای رسیدگی به مواد سنگین و انجام کارهای تکراری طراحی شده بود و به سرعت در خطوط مونتاژ در صنایع مختلف خانه پیدا کرد.

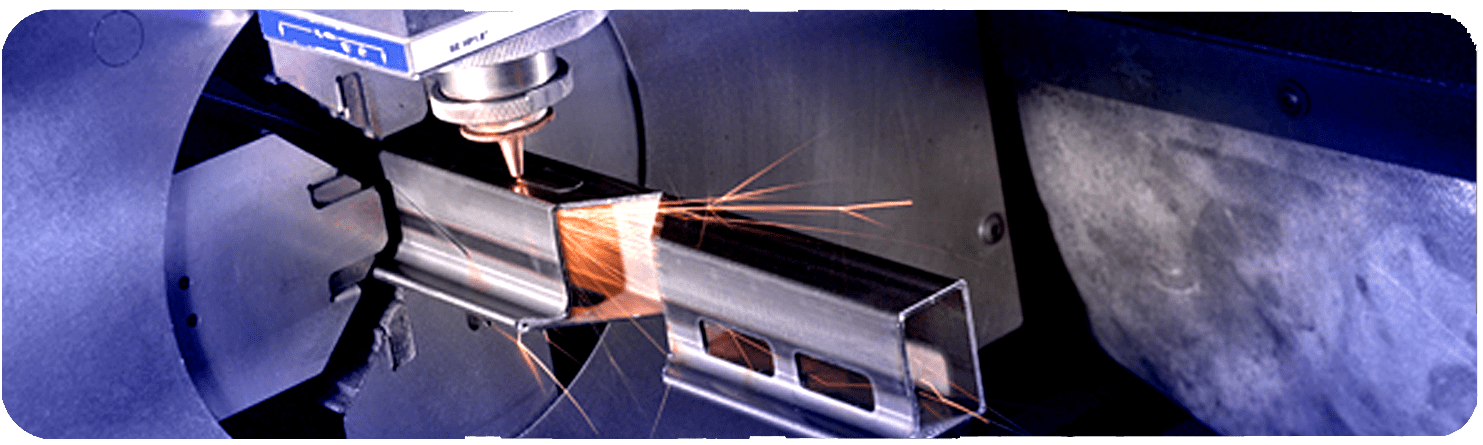

در طول دهه های 1960 و 1970، با توسعه ربات های پیشرفته تر، استفاده از ربات ها در خطوط مونتاژ نیز به رشد خود ادامه داد. در دهه 1970، اولین ربات های کنترل شده با ریزپردازنده معرفی شدند که امکان انجام حرکات دقیق و پیچیده را فراهم می کردند. با ادامه پیشرفت فناوری، ربات ها قادر به انجام وظایف بیشتری مانند جوشکاری، رنگ آمیزی و جابجایی مواد بودند.

در دهه 1980، رباتها در بسیاری از صنایع تولیدی رایج بودند و استفاده از آنها در خطوط مونتاژ گسترده شد. دهه بعد شاهد توسعه اولین ربات های مشارکتی یا “cobots” بودیم که برای کار در کنار کارگران انسانی طراحی شده بودند.

امروزه اتوماسیون مونتاژ جزء حیاتی بسیاری از صنایع تولیدی است و پیشرفتهای جدید در رباتیک به نوآوری در این زمینه کمک میکند.

اجزای یک خط مونتاژ رباتیک

خطوط مونتاژ رباتیک شامل اجزای متعددی است که با هم کار می کنند تا فرآیند تولید را انجام دهند. برخی از اجزای اصلی خط مونتاژ رباتیک عبارتند از:

- نوار نقاله ها: نوار نقاله ها برای حمل مواد خام، اقلام در حال پیشرفت و محصولات نهایی در طول خط مونتاژ استفاده می شوند و به ربات اجازه می دهند آنها را برداشته و به مرحله بعدی فرآیند انتقال دهد.

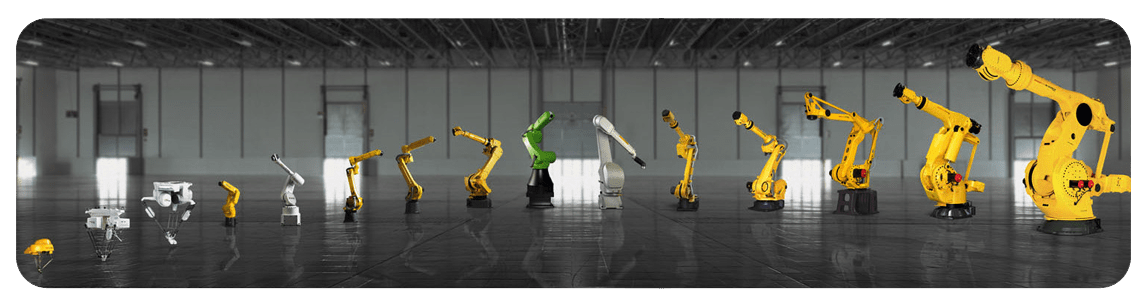

- ربات های صنعتی: ربات ها اجزای اصلی خط مونتاژ هستند و وظیفه انجام فرآیند تولید را بر عهده دارند. رباتهای صنعتی مورد استفاده در خطوط مونتاژ در اشکال، اندازهها و ویژگیهای متفاوتی هستند تا با کاربردهایی که قرار است برای آن استفاده شوند، مناسب باشند.

- افکتورهای انتهایی: افکتکنندهها یا عملگرهای انتهایی ابزارهایی هستند که به بازوهای ربات متصل میشوند و آنها را قادر میسازند اشیا و محمولهها را کنترل کنند. درست مانند رباتها، عملگرهای انتهایی نیز میتوانند برای انجام کارها شخصیسازی شوند. به عنوان مثال، گیره ها برای برداشتن و جابجایی اشیا استفاده می شوند. از پخش کننده ها می توان برای چسباندن چسب ها استفاده کرد، در حالی که از پیستوله های جوشکاری برای جوش دادن قطعات به یکدیگر استفاده می شود.

- حسگرها: از حسگرها برای تشخیص موقعیت و جهت اشیا استفاده میشود و به ربات اجازه میدهد آنها را با دقت حرکت دهد. از سنسورها و سیستم های بینایی نیز می توان برای تشخیص عیوب در قطعات استفاده کرد و اطمینان حاصل کرد که فقط محصولات با کیفیت بالا تولید می شوند.

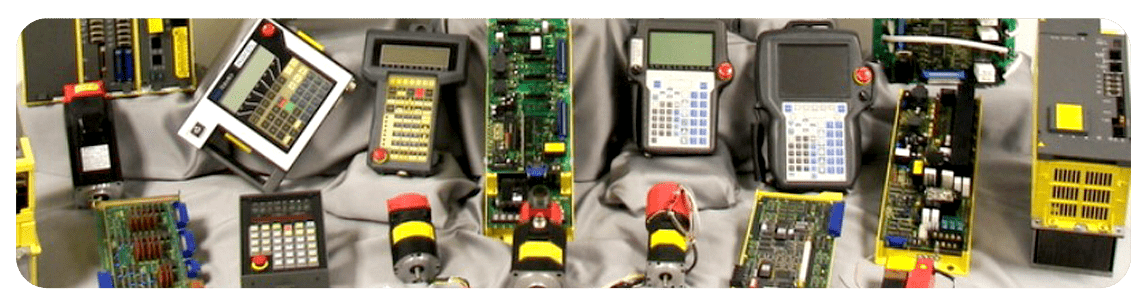

- کنترلرها: کنترلرها برای کنترل ربات ها و سایر اجزای خط مونتاژ برنامه ریزی شده اند. آنها مسئول هماهنگی و اجرای کل فرآیند در یک حلقه بسته هستند.

- منابع تغذیه: منابع تغذیه انرژی مورد نیاز برای کار با رباتها و سایر اجزای خط مونتاژ را فراهم میکنند. بسته به نیاز، آنها می توانند الکتریکی، هیدرولیک یا پنوماتیک باشند.

- تجهیزات ایمنی: تجهیزات ایمنی مانند نرده، پردههای روشن و دکمههای توقف اضطراری برای اطمینان از ایمنی کارگران و عملکرد مناسب خط مونتاژ استفاده میشود.

در اینجا ویدئویی از خط مونتاژ و روند تولید کامیون فورد F-150 به نمایش گذاشته شده است:

مزایای خطوط مونتاژ رباتیک

خطوط مونتاژ رباتیک مزایای متعددی را به تولید کنندگان ارائه می دهد که منجر به پذیرش گسترده آنها در صنایع مختلف می شود. در زیر برخی از مزایای کلیدی خطوط مونتاژ رباتیک آورده شده است:

- افزایش تولید:

خطوط مونتاژ رباتیک می توانند به صورت شبانه روزی بدون نیاز به استراحت کار کنند و در نتیجه بهره وری افزایش می یابد. آنها همچنین می توانند کارها را سریعتر و دقیق تر از انسان ها انجام دهند و زمان تولید را کاهش و بازده را افزایش دهند.

- کیفیت و تکرارپذیری بالاتر:

خطوط مونتاژ رباتیک می توانند وظایف را به طور مداوم انجام دهند و محصولات با کیفیت بالاتر تولید کنند. آنها مستعد خطاهای انسانی مانند خستگی یا حواس پرتی نیستند، که اغلب بر کیفیت محصولات ساخته شده به صورت دستی تأثیر می گذارد. خطوط مونتاژ رباتیک بدون توجه به سطح مهارت یا تجربه اپراتور می توانند خروجی ثابتی تولید کنند. این سازگاری تضمین می کند که محصولات در هر بار استانداردهای کیفیتی یکسانی را رعایت می کنند.

- کاهش هزینه های نیروی کار:

استفاده از خطوط مونتاژ رباتیک نیاز به کار دستی را کاهش می دهد. در حالی که سرمایه گذاری اولیه در فناوری رباتیک ممکن است زیاد به نظر برسد، اما صرفه جویی در هزینه طولانی مدت می تواند قابل توجه باشد.

- افزایش و بهبود ایمنی:

خطوط مونتاژ رباتیک علاوه بر کاهش هزینه های نیروی کار، کار را برای کارگران ایمن تر می کند. آنها کارهایی را انجام می دهند که برای انسان خطرناک است، مانند جوشکاری یا دست زدن به مواد سمی، که در نتیجه ایمنی محیط کار را بهبود می بخشد. این امر خطر حوادث و صدمات محل کار را به شدت کاهش می دهد.

- افزایش انعطاف پذیری:

خطوط مونتاژ رباتیک را می توان برای انجام طیف وسیعی از وظایف برنامه ریزی کرد و آنها را بسیار انعطاف پذیر می کند. همچنین می توان آنها را به سرعت برنامه ریزی کرد تا با تغییرات در فرآیند تولید سازگار شوند.

- بهبود بهره وری:

خطوط مونتاژ رباتیک می توانند وظایف را به صورت موازی انجام دهند و زمان لازم برای تکمیل یک دوره تولید را کاهش دهند. خطوط مونتاژ رباتیک را می توان برای استفاده موثرتر از مواد، کاهش ضایعات و کاهش هزینه مواد بهینه کرد. همچنین می توان از آنها برای شناسایی محصولات معیوب استفاده کرد و میزان ضایعات تولیدی را کاهش داد.

- جمع آوری داده های بهبود یافته:

خطوط مونتاژ رباتیک را می توان به حسگرها و سایر دستگاه های نظارتی مجهز کرد که داده ها را در مورد فرآیند تولید جمع آوری می کند. این دادهها میتوانند به شناسایی ناکارآمدیها و زمینههای بهبود در فرآیند تولید و در نتیجه بهبود و بهینهسازی مستمر کمک کنند.

- سفارشی سازی پیشرفته:

خطوط مونتاژ رباتیک را می توان برای انجام کارهای بسیار تخصصی برنامه ریزی کرد که امکان سفارشی سازی بیشتر محصولات را فراهم می کند. این سفارشی سازی می تواند منجر به یک مزیت رقابتی برای تولید کنندگان شود، زیرا آنها می توانند محصولات منحصر به فردی را به مشتریان خود ارائه دهند.

- بهبود زمان عرضه به بازار:

خطوط مونتاژ رباتیک می تواند زمان مورد نیاز برای عرضه یک محصول به بازار را به میزان قابل توجهی کاهش دهد. آنها میتوانند وظایف را سریعتر و دقیقتر از انسانها انجام دهند، و به تولیدکنندگان این امکان را میدهند که ضربالاجلهای محدود را رعایت کنند و به سرعت به تغییرات تقاضا پاسخ دهند.